発展めまぐるしいAI、ICTなど最新のデジタル技術をプラントに取り組み、

ごみ処理施設の省力化、自動化技術の開発を進めています。

01

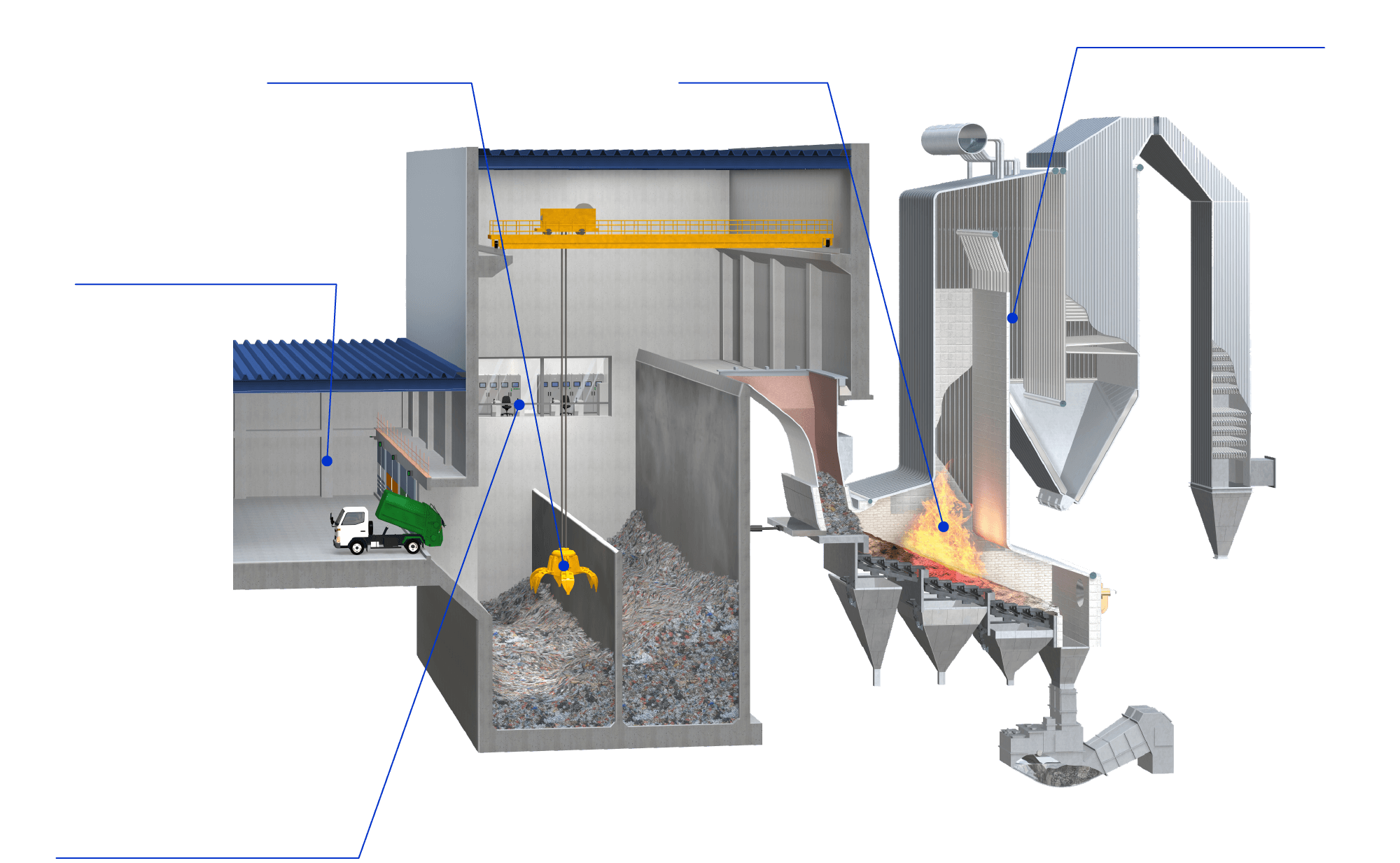

受付では、車両ナンバー読み取り装置で搬入車両を特定し、ICカードの読み取りや受付用紙への記入を省略。さらにプラットホームへの車両の自動誘導や、出口での自動精算機により省人化を図り、利便性を向上しています。

02

ごみを均質にするために、クレーンの自動運転だけでは攪拌が足らず、運転員がピット内を目視して必要に応じて手動操作で攪拌していました。この目視の感覚を再現する画像認識システムを開発し、撹拌性能を向上しています。

03

燃焼画像や運転データをもとに、今後発生する燃焼変動を予測し必要な操作を行うAI 技術を活用した燃焼制御システム (ICS) を開発。これまで運転員が行っていた手動操作を99%削減するとともに安定した燃焼を実現しています。

04

AI燃焼制御システムに加え、排ガス処理設備における薬剤供給量やボイラ蒸発量の自動調整機能により、プラント全体で手動操作を99%削減できる技術を確立しています。

05

「Solution Lab」は各施設の中央制御室と同等の機能を備え、24時間、経験豊富な技術員が常在し、各施設の運転・運営を支援しています。また、遠隔操作機能により、中央制御室が無人となる少人数での運転時も安定操業を実現します。

06

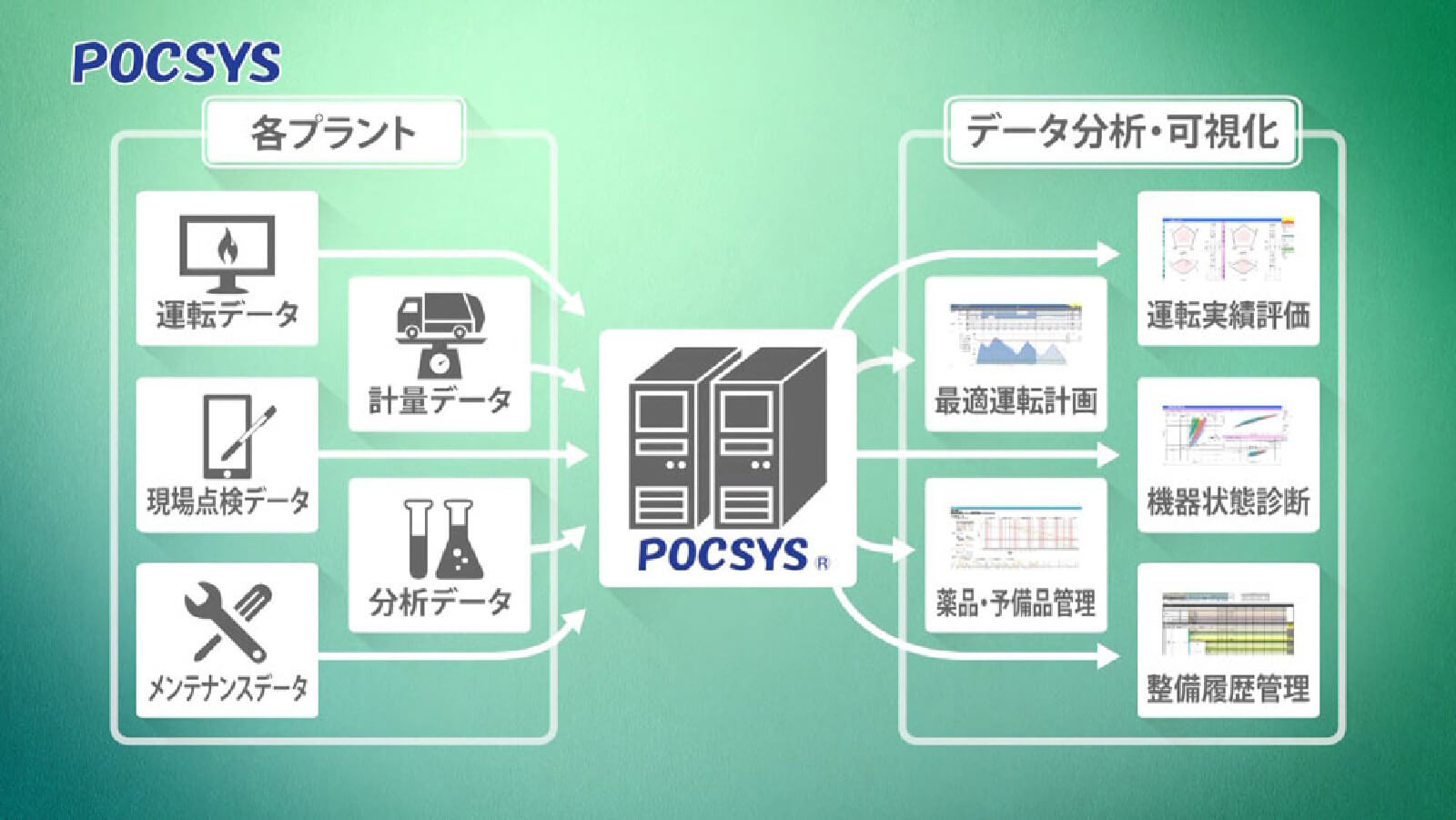

タクマ独自の運営支援システム「POCSYS」によって、各施設の運転・維持管理データを一元管理・分析し、運転状況や機器性能を「見える化」。分析結果に基づく運転実績評価により課題を抽出し、不具合要因の分析や課題解決策を立案しています。

07

POCSYSに蓄積された実績データと数理最適化手法を使い、施設運営における様々な制約条件を満足する運転計画を立案するシステムを開発。売電量を最大化し経済性を向上させるなど、最小コストで最良の運営サービスを提供しています。

08

運転員の教育訓練に、プラントの運転をバーチャル空間に再現した「運転訓練シミュレータ」を活用し、運転に関する幅広い知識・技術を習得しています。また、実際の運転で経験できない非常時の運転操作も習得できます。

AI燃焼制御システム「ICS」を導入してごみ焼却炉の手動操作を99%削減。

またSolution Labからの遠隔監視・操作により、

従来と比べて少ない2名の運転員で施設を安全に安定して運転できる技術を確立しました。

プラントの運転状況、稼働状況を24時間体制で遠隔監視、運転支援を行っています。

最新のICT技術を活用した質の高いサービスを推進し、お客様にとって最適なソリューションの提供と、

さらなる安心・安全な施設運営の実現をサポートしています。

プラントの運転・維持管理データを一元化し、運転状況や機器の稼働状況をリアルタイムに集約管理しています。

Solution Labで蓄積されたデータを解析・評価し、運営へフィードバックすることで、

プラント運営品質の向上やライフサイクルコストの低減を行います。